1.用户需求分析

通过实地调研,分析客户需求,重点集中在:

1.1模具使用次数统计

模具在机床上进行加工工艺时,整个模具从上机床直至模具出现损坏进行维修工作,使用者无法准确获知模具的使用次数情况。

这种情况造成对于模具的使用情况以及模具的寿命目前无法进行有效监控,如果在生产加工过程中使用了已经产生质量问题的模具,会影响到该模具加工产品的品质。

1.2效率低

工作人员使用纸质记录每次出入库的情况,记录的效率较低,且有可能出现漏记的情况。

记录保存和检索工作复杂:采用纸质文档进行记录会产生大量的纸质文档,后续文档的归档保存需要专人管理,且如果需要调出某些出入库记录时,翻查调取工作也会增加人员的工作量,影响工作效率。

1.3模具维修保养数据记录

目前模具在进入到维修车间到完成维修,整个维修流程没有进行数据记录,在后续模具报废需要进行维修记录调阅的时候,无法提供相应的数据,管理人员无法得知模具的维修流程工艺等信息。

针对以上需求以及模具在管理中遇到的问题,在此引入RFID射频识别技术对模具从入厂到报废的全生命周期进行管理。

2、项目背景

模具是工业生产的基础工艺装备,被称为“工业之母”。75%的粗加工工业产品零件、50%的精加工零件由模具成型,绝大部分塑料制品也由模具成型。作为国民经济的基础行业,模具涉及机械、汽车、轻工、电子、化工、冶金、建材等各个行业,应用范围十分广泛。自2000年以来,我国的模具行业已步入了高速发展时期,但同时,模具一个传统、复杂、充满竞争的行业,企业都是一种面向订单的单件生产型企业,几乎每一套模具订单的生产都是一种新产品的开发,都需要经过分析客户意图,确定模具结构、报价、设计、物料准备、制造、装配、试模、反复修模等过程,直到模具能够加工出合格的产品。传统的采用人工纸质记录的方式已经无法及时有效的对模具资产进行管理,无法及时了解到模具的使用情况以及模具的储存、维修、报废等情况。

而模具的管理影响着制造加工企业产品的品质以及生产排期,所以模具的管理对提升制造企业效率以及资产安全管理尤为重要,引入先进的信息采集手段来替代现有的人工管理方式迫在眉睫。

3.RFID技术介绍

射频识别(RFID)是一种无线通信技术,可以通过无线电讯号识别特定目标并读写相关数据,而无需识别系统与特定目标之间建立机械或者光学接触。

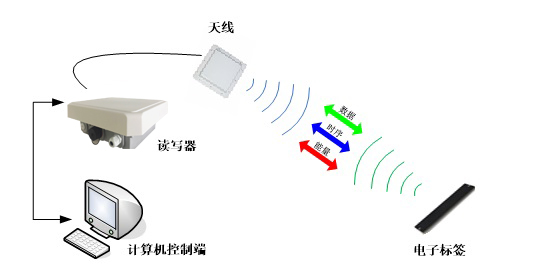

RFID系统工作示意图:

无线电的信号是通过调成无线电频率的电磁场,把数据从附着在物品上的标签上传送出去,以自动辨识与追踪该物品。某些标签在识别时从识别器发出的电磁场中就可以得到能量,并不需要电池;也有标签本身拥有电源,并可以主动发出无线电波(调成无线电频率的电磁场)。标签包含了电子存储的信息,数米之内都可以识别。与条形码不同的是,射频标签不需要处在识别器视线之内,也可以嵌入被追踪物体之内。

深圳市铨顺宏科技有限公司作为RFID领导品牌--ThingMagic代理商,在向各大运营商、集成商提供ThingMagic全系列产品的同时,公司也一直以专业的技术团队,优质的服务,优惠的价格,为广大客户提供更多的RFID设备解决方案和高质量的售后服务。公司配合各大运营商、集成商已成功的将ThingMagic RFID设备,运用在

生产制造、

仓储管理、

航空航运、

服装零售、

防伪溯源等多个领域各种应用中。

4.解决方案

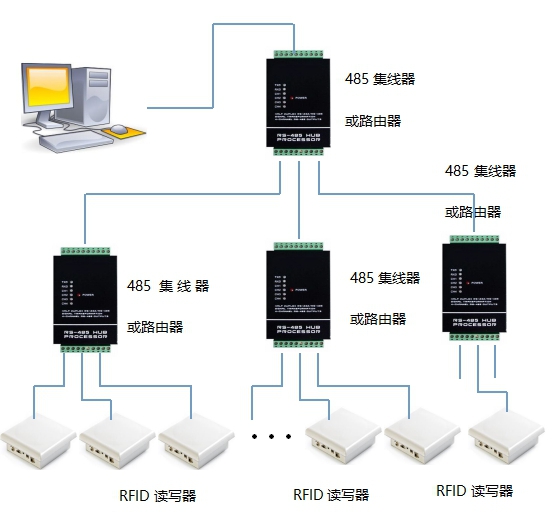

4.1系统拓扑图

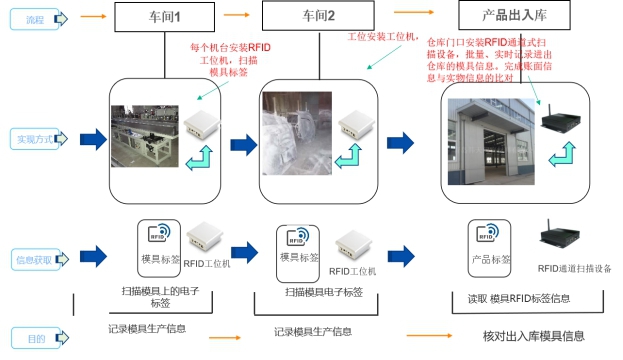

在模具上安装RFID电子标签,实现电子标签与模具信息的绑定,在各冲压环境部署RFID阅读器,建立模具信息跟踪的节点网络,完成对模具每次冲压次数的数据统计,为系统分析模具生命周期提供数据支持。

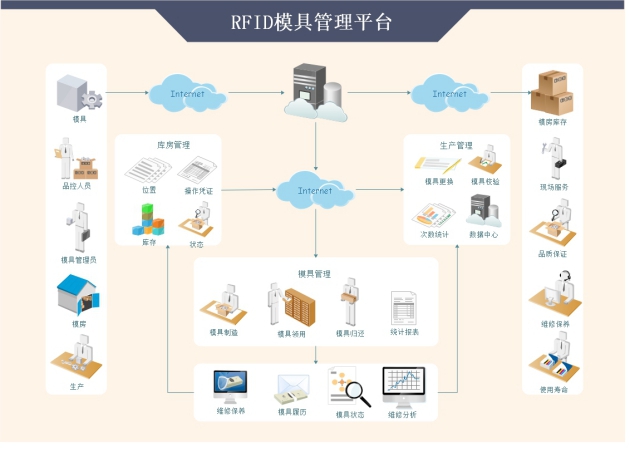

整套系统利用先进的RFID自动采集技术,其基本的拓扑图如下:

移动PDA具备RFID功能,可用于RFID模具管理过程中的一些移动作业,包括模具的小批量上下架、移架、盘点、维保信息查询记录等。

机台RFID读头为固定安装的超高频RFID读写器,通常安装于固定的工位,对模具的加工生产信息进行跟踪记录。

4.2系统功能

在模具使用点位和仓库内部署RFID电子标签读写器、在模具上安装RFID电子标签,建立模具跟踪的节点网络,按批次、模块对模具参数进行采集,分析工艺或质量参数的相关性,支撑全厂的物料生产加工跟踪流程。整套系统利用先进的RFID自动识别技术,实时获取现场各个模具生产点的生产数据、库存数据,质检数据和移动数据,通过对生产车间所有生产参数计量信息的收集、整理和分析,完善对物料生产过程所涉及的生产单元、设备、仓库仪表数据采集和录入,为各种生产活动提供物料移动、加工、库存和设备、管理层辅助决策和车间成本核算提供可靠保证。

基于物联网技术的模具RFID资产管理平台,可提供模具冲压次数统计,工单管理,机台管理,包括上模具、下模具、生产监控等,同时可自动完成模具的出入库管理,具备模具初始化、模具归还、模具入架、模具领用功能,实现对模具状态监测、模具损耗监测、模具正常监测、模具保养监测、模具维修监测,以及模具的数量盘点功能。

4.3系统工作流程

4.3.1模具信息电子化

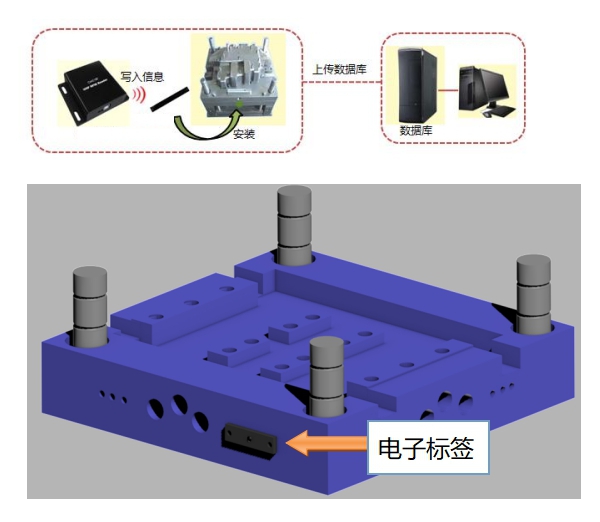

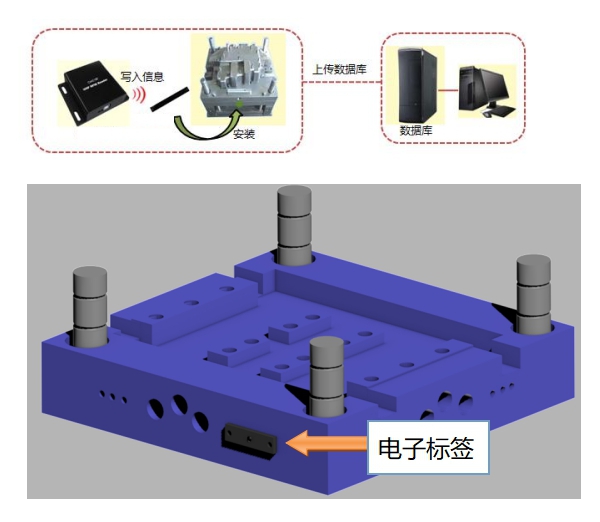

采用RFID发卡设备,将模具信息写入到电子标签中,然后将电子标签与模具进行一一绑定。

电子标签选用抗金属型,为适合现场恶劣的环境和频繁的振动,采用铆钉或螺丝钉的方式将标签安装到模具表面。基本安装示意如下:

标签采用超高频RFID抗金属标签,每个标签分配一个唯一ID号,与模具一一对应,将模具信息(模具编号、生产日期、模具位置、模具类型、加工材料、维修、保养等)写入芯片中,上传数据库。

运用RFID技术对每组模具作独立的记录,建立模具生命周期电子档案,记录所有曾做出的改动及状态,例如模具的寿命,模具的状态,包括异常损坏的情形。

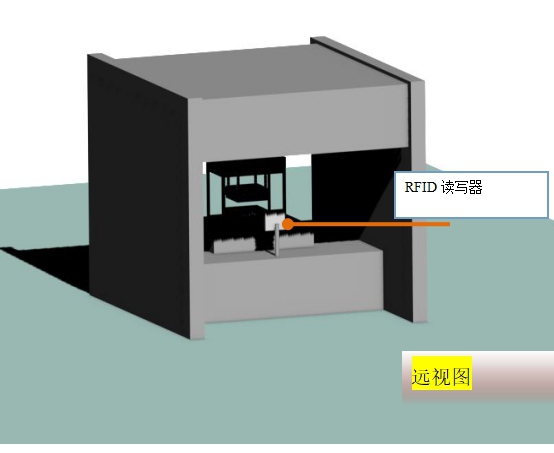

4.2.3工位采集系统

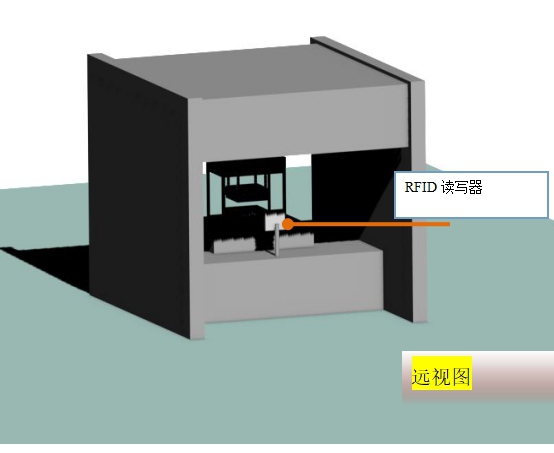

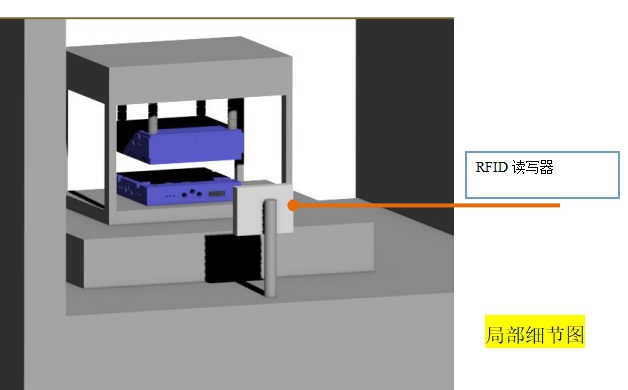

根据不同机床的结构,在不同的位置部署不同的设备,以达到对数据的精确获取,以及最佳的安装方式。

使用小尺寸RFID一体式读写器,安装在机床的背面,不影响设备使用的空旷位置。天线可不一定正对标签,也可将天线安装在靠边位置,使天线有一定角度,朝向标签即可。具体安装位置,应视现场条件和测试结果而定。

通过RFID技术,实时自动抓取模具的位置、状态信息与机台合模次数,并根据总合模次数判断出模具寿命及维修周期。

结合当前网络技术与当前的管理系统(ERP)做到无缝对接,实现数据的实时交换、快速及时查看数据,有效控制作业流程,了解模具的维护和使用情况,有效的对设备进行管理,从而提高工作效率。

将所有的模具统一利用RFID资产管理系统进行管理,模具的基本信息与业务数据均有专人负责维护,所有的数据异动均透过系统进行校验与完成,同时产出详细的记录。

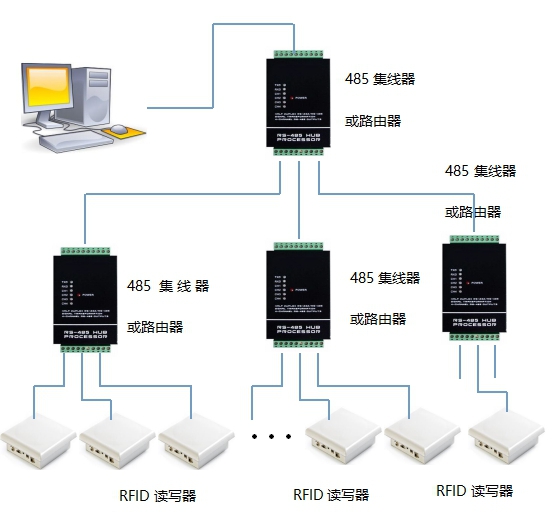

4.3.3 布线方案

RS485和TCP/IP网络是工业现场可供选择的稳定可靠的数据传输方式。

4.4 系统效益

模具的精细化管理

自动记录模具的进出库时间

准确记录模具所在仓库的具体位置

自动记录模具型号所对应生产的产品型号

准确了解模具所使用的次数

产品的精益化管理

工艺流程关键信息的自动记录

自动批量记录进出库产品信息

产品质量可追溯

人员的高效管理

任务分配、工艺指导

记录每个工位工人的工作时间、产量,量化考核

关联每个工人生产的产品批次型号,质量追溯有保障

5、硬件设备选型

集成一个9.0 dBi RFID天线,外置单端口RP-TNC连接,可扩展天线;

标签识读:大于750标签/秒,工作温度:-20℃to+70℃;

内嵌Linux系统,内置128MB的闪存和128MB的DRAM,支持标签最大缓存10M bits;

优异的标签芯片兼容性,支持Alien H3 、Impinj M系列、NXP G2x* & G2i*系列 ;

支持多协议包括EPC Gen2 &ISO 18000-6C、EPC ISO 18000-6B*、IP-X* 、Gen2v2 、AEI ATA*等多种RFID协议标准;

全面支持ThingMagic Mercury API 嵌入式操作系统,提供.NET和Java 的SDK ,可以轻松的自定义接口,从而对阅读器进行所需要的控制。

>支持18000-6C的 UHF RFID协议;

>支持FCC902-928Mhz或其他指定规范(ETSI(EU) 865.6-867.6MHz或MIC(Korea)910-914MHz或SRRC-MII(P.R.China) 920-925MHz);

>充分发挥了Thingmagic RFID模组算法优势,其优异的标签芯片兼容性,支持Alien H3 、Impinj M系列、NXP G2x* & G2i*系列 、ID Cool Log标签芯片,标签兼容性行业唯一性;

>全面支持ThingMagic Mercury API 嵌入式操作系统,提供.NET和Java 的SDK ,可以轻松的自定义接口,从而对阅读器进行所需要的控制。

>采用 5.0 寸 IPS 屏, 分辨率 720*1280, 高清全视角,阳光下可见,并搭配高性能大猩猩三代二次强化玻璃,支持多点电容触摸屏;

>用户可根据实际需求选择不同功能模块,实现对一维码、二维码、RFID 数据的采集,并通过 USB、GPRS、4G、WIFI、蓝牙等多种有线无线通信方式,实现采集数据的快速有效传输;

>采用 ANDROID 7.0 嵌入式操作系统,界面友好,操作简单,使用便捷,扫描、识别结果直观;

>设备轻便, 适合单手工作,可灵活地应用于任何环境,简化业务运作流程,提高工作效率。